در صورتی که مغازه عطاری دارید و به دنبال دستگاه آسیاب با کیفیت و کم سو صدا هستید با این مقاله از بکردانه همراه باشید تا دستگاه آسیاب با تجهیز گرانول ساز را به شما معرفی کنیم. برای پودر کردن دانه های درشت و سخت به موتور دستگاه آسیاب فشار بالایی اعمال می شود به همین دلیل با نصب پیش خرد کن از وارد شدن آسیب به دستگاه آسیاب، جلوگیری می کنیم. البته در دستگاه آسیاب ادویه جات بکردانه به دلیل وجود اینورتر در صورتی که فشار بالایی به دستگاه وارد شود، برق ورودی به دستگاه قطع شده و دستگاه خاموش می شود همچنین در صورت نیاز به کسب اطلاعات درباره نحوه کارکرد آسیاب چکشی بکردانه به بخش مقالات بکردانه مراجعه نمایید.

بررسی گرانول ساز یا پیش خرد کن دستگاه آسیاب

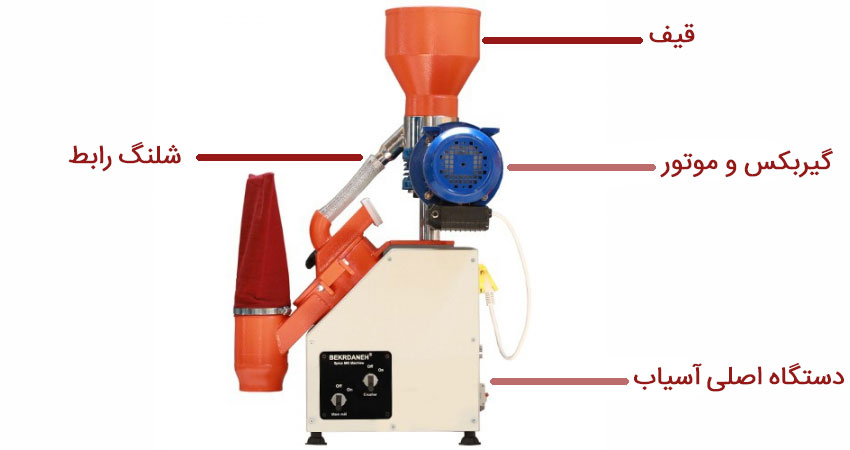

دستگاه آسیاب ادویه بکردانه دارای بخشی آپشنال به نام پیش خردکن یا گرانول ساز می باشد. دستگاه آسیاب با پیش خردکن بکردانه از دو قسمت اصلی تشکیل شده است که عبارتند از: دستگاه آسیاب اصلی و گرانول ساز. در محفظه دستگاه اصلی آسیاب، یک موتور به صورت اریب نصب شده که عمل پودر کردن دانه های ادویه را انجام می دهد. گرانول ساز از قسمت های مختلفی تشکیل شده که عبارتند از:

- موتور

- گیربکس

- سیلندر

- تیغه ثابت و متحرک

- قیف با ظرفیت 2 کیلو ادویه

گرانول ساز به دلیل استفاده از گیربکس، قدرت بالایی داشته و با استفاده از آن ادویه های سخت مثل زردچوبه و زنجبیل را به قطعات کوچکتر تبدیل کرده و سپس این قطعات گرانول شده به سمت دستگاه اصلی آسیاب هدایت می شود. در آسیاب اصلی قطعات خرد شده، پودر می شود که میزان نرمی و زبری ادویه با استفاده از توری هایی که در دستگاه تعبیه شده، تعیین می گردد همچنین ادویه های پودر شده با این دستگاه، نیازی به الک کردن ندارند.

چرا استفاده از گرانول ساز یا پیش خرد کن

استفاده از پیش خرد کن بر روی دستگاه آسیاب ادویه باعث افزایش طول عمر دستگاه آسیاب می گردد و میزان سرو صدای آن را به حد چشمگیری کاهش می دهد. به دلیل نحوه طراحی ویژه دستگاه گرانول ساز و نصب آن در بالای دستگاه ادویه، کاربری آن آسان بوده و دانه های گرانول شده به صورت اتوماتیک پس از خروج از پیش خردکن توسط مجرای تعبیه شده به مخزن دستگاه آسیاب وارد می شود. در صورت استفاده از دستگاه گرانول ساز به موتور اصلی دستگاه فشار کمتری وارد می شود.

در صورت نیاز به کسب اطلاعات بیشتر درباره گرانول ساز یا پیش خردکن با کارشناسان مجرب بکردانه در ارتباط باشید.

کاربردهای دستگاه گرانول ساز خانگی

دستگاه گرانول ساز خانگی به شما امکان میدهد تا ادویه جات سخت، دانههای گیاهی و حتی برخی مواد شیمیایی مجاز را قبل از ورود به آسیاب، خرد و گرانول کنید. برخی از کاربردهای رایج این دستگاه، عبارتند از:

- عطاریها

یکی از چالشهای اصلی در عطاریهای خانگی، آسیاب کردن مواد سخت مانند زردچوبه خشک، دارچین، سنجد و زنجبیل است. این مواد به دلیل بافت سخت و فیبری خود، فشار زیادی به تیغه و موتور دستگاه آسیاب وارد میکنند. با استفاده از گرانول ساز، میتوانید این مواد را ابتدا به قطعات کوچکتر تقسیم کرده و سپس به آسیاب منتقل کنید. با این روش، سرعت آمادهسازی ادویهها در فروشگاههای کوچک نیز به طرز چشمگیری افزایش مییابد.

- آشپزخانههای صنعتی و خانگی

گرانول ساز در آشپزخانههای حرفهای و خانگی نیز نقش مهمی ایفا میکند. برای مثال، موادی مانند پودر فلفل، زنجبیل یا دارچین، بهتر است به صورت تازه تهیه شوند و استفاده از گرانول ساز کمک میکند تا این مواد، قبل از آسیاب کردن، به صورت یکنواخت و استاندارد خرد شوند و در نتیجه، پودر نهایی بافت نرم و یکدستی داشته باشد.

- تولید داروهای گیاهی

در فرآیند تهیه داروهای گیاهی خانگی یا نیمه صنعتی، یکی از مراحل مهم، یکنواخت سازی اندازه قطعات گیاهان خشک شده است. گرانول ساز به خوبی این کار را انجام داده و مواد اولیه را به گرانولهایی با ابعاد یکدست تبدیل میکند.

- صنایع دستی و ساخت محصولات بهداشتی

بسیاری از افرادی که در خانه، صابونهای گیاهی، شمعهای طبیعی یا ماسکهای مراقبتی میسازند، نیاز به خرد کردن مواد سختی همچون پوست مرکبات خشک شده، دانههای گیاهی یا صمغها دارند. گرانول ساز، این مواد را به شکلی خرد میکند که برای استفاده در ترکیبات مختلف مناسب باشد.

- مصارف کشاورزی

در حوزه کشاورزی و در مقیاس خانگی یا روستایی نیز از دستگاه گرانول ساز برای خرد کردن اولیه دانههای گیاهی، برگها و حتی ترکیبات آلی مانند پوست میوهها و سبزیجات خشک استفاده میشود. این مواد پس از خرد شدن، به عنوان خوراک دام، مکملهای طبیعی و یا کودهای آلی کاربرد دارند.

مزیت مهم دستگاه گرانول ساز خانگی، این است که نسبت به مدلهای صنعتی، فضای کمی اشغال کرده و با برق تک فاز نیز کار میکند. همچنین مصرف انرژی آن بهینه است و صدای کمی دارد.

روشهای تبدیل پودر به گرانول

بر خلاف تصور عموم، گرانول فقط به خرد کردن اجسام سخت به قطعات کوچکتر اطلاق نمیشود، بلکه در مواردی لازم است که پودرهای نرم نیز به گرانول تبدیل شوند تا برای فرآوری یا بستهبندی مناسبتر باشند. روشهای مختلفی برای این کار وجود دارد که با توجه به نوع ماده اولیه و هدف نهایی، متفاوت است. مهمترین روشهای تبدیل پودر به گرانول عبارتند از:

- مرطوب سازی و پرس کردن: در این روش، پودر به کمک مایع مرطوب کنندهای مانند آب یا محلولهای خاص، مرطوب شده و سپس با دستگاه پرس یا قالبگیری فشرده میشود.

-

اکسترودر (Extrusion): در این روش، پودر تحت فشار و در دمای خاصی از داخل یک قالب یا اکسترودر عبور داده شده و به شکل گرانول درمیآید.

-

پلت سازی (Pelletizing): مشابه اکسترودر است، ولی در نوع قالب و اندازه خروجی گرانول، تفاوت دارد. این روش بیشتر برای تهیه خوراک دام یا کودهای آلی استفاده میشود.

-

فریز درایینگ (خشک کردن انجمادی): در این روش، ابتدا پودر در حضور رطوبت یخ زده و سپس در محیط خلا، خشک میشود. این تکنیک باعث ایجاد گرانولهایی با ساختار منسجم میشود و بیشتر در تولید داروهای حساس کاربرد دارد.

-

استفاده از چسب یا بایندر: در برخی موارد نیز از مادهای به نام بایندر برای چسباندن ذرات پودر به یکدیگر استفاده میشود. بایندرها پس از خشک شدن یا فشرده سازی، گرانولهایی با استحکام متوسط تولید میکنند.